Ремонт термоэлектрических преобразователей

Термопреобразователь разбирают на отдельные части, очищают их от грязи и тщательно осматривают с целью выяснения состояния термоэлектродов и их рабочего конца, зажимов на вкладыше головки и самого вкладыша, керамического изоляционного вкладыша (стаканчика) для рабочего конца термопары, защитной трубки.

При осмотре термопар, у которых термоэлектроды изготовлены из неблагородных металлов или сплавов (медь, копель, хромель, алюмель и др.), проверяют отсутствие поперечных трещин, которые иногда появляются в результате длительной работы термопреобразователя при высоких для термоэлектродов температурах или вследствие частых попеременных изменений температуры исследуемой среды, то в сторону повышения, то в сторону понижения.

Появление трещин в термоэлектродах может быть также следствием механических напряжений от неправильного армирования термопреобразователя. Так, применение двухканальных изоляторов при толстых термоэлектродах часто приводит к выходу термопреобразователей из строя. Недопустимо, чтобы термопара, особенно изготовленная из толстых термоэлектродов, своим рабочим концом упиралась в дно защитной трубки или изоляционного керамического вкладыша (стаканчика).

При внешнем осмотре термопар, термоэлектроды которых изготовляются из благородных металлов или сплавов (платина, платинородий и др.), проверяют отсутствие на их поверхности «пересечек» — мелких углублений как бы от удара ножом. При их обнаружении термоэлектроды в местах, где замечены «пересечки», разрывают и сваривают.

Устройство и принцип действия

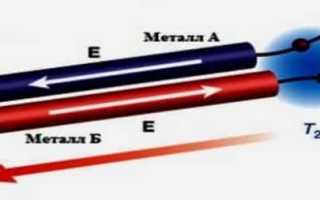

Термопара конструктивно состоит из двух проволок, каждая из которых изготовлена из разных сплавов. Концы этих проводников образуют контакт (горячий спай) выполненный путём скручивания, с помощью узкого сварочного шва либо сваркой встык. Свободные концы термопары замыкаются с помощью компенсационных проводов на контакты измерительного прибора или соединяются с автоматическим устройством управления. В точках соединения образуется другой, так называемый, холодный спай. Схематически устройство изображено на рисунке 1.

Рис. 1. Схема строения термопары

Красным цветом выделено зону горячего спая, синим – холодный спай.

Электроды состоят из разных металлов (металл А и металл В), которые на схеме окрашены в разные цвета. С целью защиты термоэлектродов от агрессивной горячей среды их помещают в герметичную капсулу, заполненную инертным газом или жидкостью. Иногда на электроды надевают керамические бусы, как показано на рис. 2).

Рис. 2. Термопара с керамическими бусами

Принцип действия основан на термоэлектрическом эффекте. При замыкании цепи, например милливольтметром (см. рис. 3) в точках спаек возникает термо-ЭДС. Но если контакты электродов находятся при одинаковой температуре, то эти ЭДС компенсируют друг друга и ток не возникает. Однако, стоит нагреть место горячей спайки горелкой, то согласно эффекту Зеебека возникнет разница потенциалов, поддерживающая существование электрического тока в цепи.

Рис. 3. Измерение напряжения на проводах ТП

Примечательно, что напряжение на холодных концах электродов пропорционально зависит от температуры в области горячей спайки. Другими словами, в определённом диапазоне температур мы наблюдаем линейную термоэлектрическую характеристику, отображающую зависимость напряжения от величины разности температур между точками горячей и холодной спайки. Строго говоря, о линейности показателей можно говорить лишь в том случае, когда температура в области холодной спайки постоянна. Это следует учитывать при выполнении градуировок термопар. Если на холодных концах электродов температура будет изменяться, то погрешность измерения может оказаться довольно значительной.

В тех случаях, когда необходимо добиться высокой точности показателей, холодные спайки измерительных преобразователей помещают даже в специальные камеры, в которых температурная среда поддерживается на одном уровне специальными электронными устройствами, использующими данные термометра сопротивления (схема показана на рис. 4). При таком подходе можно добиться точности измерений с погрешностью до ± 0,01 °С. Правда, такая высокая точность нужна лишь в немногих технологических процессах. В ряде случаев требования не такие жёсткие и погрешность может быть на порядок ниже.

Рис. 4. Решение вопроса точности показаний термопар

На погрешность влияют не только перепады температуры в среде, окружающей холодную спайку. Точность показаний зависит от типа конструкции, схемы подключения проводников, и некоторых других параметров.

В связи с временными техническими неполадками наши корпоративные телефоны работают нестабильно. Большая просьба, если вы не смогли дозвониться по корпоративным номерам нашей компании, звонить на мобильные телефоны менеджеров. Написать письмо можно на их личные почты или на info@vakuummash.ru.

Мы обязательно с вами свяжемся!

Надеемся на Ваше понимание и извиняемся за временные неудобства.

Телефоны менеджеров:

Мухаммадиев Флюр 8-912-748-96-95

Жигалов Сергей 8-905-876-83-01

Павличенко Наталья 8-912-767-34-73

Шмыков Сергей 8-912-444-66-00

Сутягина Ксения 8-912-005-57-51

Глухих Анна 8-912-016-60-83

Муртазина Ляйсан 8-960-031-71-16

Шаранов Юрий 8-912-767-34-82

Мирошкин Михаил 8-909-064-56-71

Технические характеристики

Условное обозначение номинальной статической характеристики преобразования (далее — НСХ) ТСП, встроенных в устройство:

-50П, 100П или Pt100 по ГОСТ 6651-2009.

Температурный коэффициент ТС (а):

— 0,00391 °С-1 для НСХ 50П, 100П;

— 0,00385 °С-1 для НСХ Pt100.

Класс допуска ТСП — АА, А, В по ГОСТ 6651-2009 (допускается использовать (по требованию заказчика) ТСП с индивидуальной статической характеристикой (ИСХ)).

При использовании ТСП с НСХ по ГОСТ 6651-2009 пределы основной допускаемой погрешности канала измерений температуры при выпуске устройства из производства не должны превышать ±0,5 °С в диапазоне температур от 0 до 90 °С и ±1,0 °С в диапазоне температур от 91 до 150 °С.

При использовании ИСХ, т.е. фактических значений Ro и а, предел основной допускаемой погрешности измерения температуры термопреобразователями сопротивления, встроенными в устройство, при выпуске из производства не должен превышать ±0,2 °С в диапазоне температур от 0 до 90 °С.

Перепад температур в местах подключения свободных концов ТП не более:

— ±0,2 °С при изменении температуры окружающего воздуха в диапазоне от 40 до 60 °С со скоростью не более 2 °С/ч;

— ±0,5 °С при изменении температуры окружающего воздуха в диапазоне от 15 до 40 °С и от 60 до 100 °С со скоростью не более 2 °С/ч;

— ±2,0 °С при изменении температуры окружающего воздуха в диапазоне от 100 до 150 °С со скоростью не более 2 °С/ч.

Пределы допускаемой основной погрешности каналов устройства в нормальных условиях эксплуатации УКПТП и БП, мВ:

— ±0,04 для УКПТП 427.18;

— ±0,07 для УКПТП 427.18-01.

Пределы допускаемой дополнительной погрешности каналов устройства при температуре окружающей среды, отличающейся от установленной для нормальных условий эксплуатации, приведены в таблице 1.

Диапазон температур окружающей среды t, °С

Пределы допускаемой дополнительной погрешности, ± мВ

Термопара в системе газового контроля (газ-контроль)

Если вы решили установить в своем загородном доме твердотопливный котел, вам не надо заботиться о том, что будет если огонь вдруг погаснет. Однако когда вы используете газовое оборудование, вам необходима энергонезависимая автоматика, способная максимально быстро перекрыть подачу газа, в случае если горелка вдруг потухнет. Для этих целей в современных газовых котлах предусмотрена система газ контроль. Как же она работает?

Система состоит из двух основных частей: электромагнитного клапана и термопары. Один конец датчика размещается непосредственно в пламени горелки, а второй подключается к электроклапану, который состоит из сердечника с обмоткой, колпачка, возвратной пружины, якоря и резинки перекрывающей подачу газа.

Фото 4: Энергонезависимая система газ-контроль для плит и котлов

Работает газ-контроль довольно просто. Нажимая на кнопку подачи газа, вы заглубляете шток внутрь катушки, заряжая пружину. По инструкции розжига газового котла, клапан подачи нужно удерживать нажатым около нескольких десятков секунд. Это время необходимо для того чтобы прогрелась термопара и на ее концах появилось достаточное напряжение для удержания клапана внутри катушки.

В тот момент когда горелка гаснет, термопара начинает остывать, напряжение на концах термопары уменьшается и в какой-то момент, возвратная сила пружины перевешивает электромагнитную силу удерживающую шток внутри и возвращает клапан в исходное положение, перекрывая подачу газа. Этот процесс обычно занимает несколько десятков секунд.

Одна из особенностей газ-контроля в том, что он полностью электронезависим. В больших отопительных комплексах, подобных отечественному пеллетному котлу «Светлобор», при отключении электропитания вся система управления перестает функционировать. Система газового контроля на термопаре полностью электронезависима, и способна надежно функционировать без необходимости подключения к электросети.

Вернуться к оглавлению

Популярные виды неисправностей

Автомобильные холодильники, как и бытовые, могут ломаться. Одной из наиболее распространённых поломок является утечка хладагента. При недостатке в системе этого газа устройство не будет выделять холод. Отсутствие охлаждения также может быть вызвано плохим соединением с источником питания, вышедшим из строя запорным механизмом.

Ещё одной довольно распространённой поломкой является дребезжание, шум. Чаще всего это проблема встречается у автохолодильников компрессионного типа. Причиной стука может быть нарушение крепления подвески кожуха компрессора. Дребезжание появляется тогда, когда теплообменник соприкасается со стенкой шкафа.

Подключение и проверка

Подключение термопары должно производиться электродами (проводами), изготовленными из того же материала, что и подключаемая термопара.

p, blockquote 10,1,0,0,0 —>

Либо могут использоваться металлические провода, которые имеют характеристики, аналогичные свойствам электродов на самой термопаре.

p, blockquote 11,0,0,0,0 —>

Перед подключением термопар для котлов отопления, важно зачистить концы проводов, чтобы удалить окислы, которые оказывают влияние на точность измерений. А во время установки важно проследить за тем, чтобы трубки отвода и подачи топлива были опущены строго вниз.

p, blockquote 12,0,0,0,0 —>

В случае, если термопара сломалась, как правило, восстановить ее уже невозможно, поэтому важно знать, как проверить термопару мультиметром на газовом котле.

p, blockquote 13,0,0,0,0 —>

Срабатывать рабочая термопара должна после 10-30 секунд нагрева

p, blockquote 14,0,0,0,0 —>

Чтобы проверить её работоспособность, достаточно соединить один конец с мультиметром — измерительным датчиком, а другой конец нагреть, используя газовую горелку либо зажигалку.

p, blockquote 15,0,0,1,0 —> Комбинированный электроизмерительный прибор, который может быть цифровым и аналоговым, объединяет в себе несколько функций (как минимум функции вольтметра, омметра, амперметра). Мультиметр

Рабочая термопара должна иметь напряжение в районе 50 мВ.

p, blockquote 16,0,0,0,0 —>

В случае подтверждения неисправности термопары, заменить её можно своими руками.

p, blockquote 17,0,0,0,0 —>

p, blockquote 18,0,0,0,0 —>

Признаки неисправности автохолодильников

Принципы работы холодильного оборудования авто обуславливают причины, приводящие к неисправности. Здесь мы рассмотрим признаки наиболее распространенных поломок, свойственных автомобильным холодильникам трех типов.

Стук, дребезжание, посторонние шумы

- Электролитные реакции проходят тихо. Поэтому шумы, звуки не свойственны термоэлектрическим моделям.

- Холодильная техника с компрессором состоит из мотора, кожуха, рамы, вентилятора и других блоков. В ней предусмотрено много механических соединений. Ослабление креплений может привести к возникновению шумов. Для их устранения достаточно подтянуть болты. Дребезжащие звуки появляются, если теплообменник плотно прилегает к стенке корпуса. Если крепления в порядке, проверьте положение реле относительно метки.

- Проверка надежности креплений насоса, теплообменника, емкости для хладагента помогут устранить шумы, вибрацию в конструкциях абсорбционного типа.

Охлаждение отсутствует

Вне зависимости от типа оборудования проверьте его соединение с источником тока, механизм закрывания дверцы. Причиной возникновения поломки может стать удар, падение прибора, вибрация, тряска при движении машины.

Если электропитание исправно:

- В термоэлектрических моделях проверяют:

- соблюдена ли полярность подключения источника питания;

- исправность электромотора;

- нет ли утечки хладагента.

- В холодильниках компрессорного типа проверяют целостность теплообменника.

- Абсорбционное оборудование осматривают по плану:

- исправность датчика термореле;

- целостность электроцепи;

- сопротивление проводов в рабочем температурном режиме;

- мощность абсорбционного холодильника обследуют, переключая ручку датчика-реле. Если мощность при этом не меняется, значит, сгорел один из элементов нагрева аммиачного раствора. Его нужно менять.

Стальные элементы корпуса бьются током

Из-за невысокого напряжения электросети автомобиля такое случается не часто. Воздействие тока можно ощутить, когда автохолодильник подключают к сети 220-240В на даче, например. Это признак того, что есть утечка тока на корпус по причине неисправности проводки, или нарушения ее изоляции.

Без опыта и знаний ремонт автохолодильника своими руками в этом случае не возможен. Устранение поломки производится электриком со специальным тестирующим оборудованием.

Холодильник не включается

Это говорит о нарушении работы электрических цепей или поломке электродвигателя. Если нет знаний электротехники, тестера, чтобы прозвонить проводку, лучше доверить диагностику и ремонт электрику.

Быстро намерзает слой снега в морозильной камере

Это свойственно компрессорным, абсорбционным моделям, оборудованным морозильными камерами, создающим температуру охлаждения ниже нуля. Признак свидетельствует о нарушениях:

- уплотнительных элементов дверцы;

- в работе запорных механизмов;

- при закрывании двери;

- требований эксплуатации техники. Нельзя хранить жидкости в открытых емкостях, горячую пищу.

Если есть щели между дверцей и корпусом, их необходимо ликвидировать. Неисправность можно устранить заменой уплотнителя, ремонтом замков, проверкой плотности прилегания.

Появление запахов, вкус продуктов портится

Причина этого кроется в небрежности владельцев. Автохолодильник, как любая охлаждающая техника, нуждается в уходе. Требуется:

- его размораживать, мыть;

- хранить упакованные продукты;

- открывать дверцу, когда агрегат не работает, не используется.

Утечка хладагента

Может стать причиной, если в автохолодильнике:

- не снижается температура;

- мотор работает без отключения;

- не включается компрессор;

- обледенел испаритель;

- видны следы утечки.

Эта неисправность свойственна моделям компрессорного и абсорбционного типа. Провести ремонт автохолодильника своими руками при утечке сложно. Опасность разгерметизации охлаждающей системы, выделения вредных испарений аммиака, фреона требует проводить ремонт в заводских условиях, с применением специализированного оборудования.

Программное обеспечение измерителя температуры многоканального прецизионного МИТ 8:

В комплект поставки измерителя температуры МИТ 8 входит управляющая программа. Управляющая программа предназначена для программирования МИТ 8, управления его работой, считывания результатов измерений и создания файлов с результатами измерений. Удобный интерфейс позволяет быстро освоить работу с программой. Требования к компьютеру: операционная система – MS Windows XP/Vista/7, свободный последовательный порт RS-232С или USB. Прямая ссылка для скачивания программы — программа МИТ 8 версии 2.94.

Управляющая программа измерителя температуры МИТ 8 состоит из двух страниц: «Программирование» и «Считывание». Страница «Программирование» позволяет настраивать МИТ 8 (вводить статические характеристики преобразования ТС и ТП, задавать токи питания ТС и режимы компенсации холодного спая ТП, калибровать встроенные опоры), а также управлять работой прибора при помощи ПК. Страница «Считывание» позволяет считывать из МИТ 8 результаты измерений, отображать их в виде графиков и сохранять на ПК.

Рис. 1. Страница «Программирование»

Рис. 2. Страница «Считывание»

Рис. 3. Измерение 10 Ом термостатированной (в термостате ТЭМП-2) меры электрического сопротивления Р3030 при помощи МИТ 8.15. Ток питания меры — 1 мА. СКО измерений составило 5*10-5 % (0.5 ppm)

Рис. 4. Измерение 100 Ом термостатированной (в термостате ТЭМП-2) меры электрического сопротивления Р3030 при помощи МИТ 8.15. Ток питания меры — 1 мА. СКО измерений составило 3*10-5 % (0.3 ppm)

Рис. 5. График температурного хода в ампуле тройной точки воды АТТВ-1, измеренный при помощи ПТС-10М (ток питания 1мА) и МИТ 8.15. СКО измерений составило 0.13мК