Мини — производство шлакоблоков

Мини — производство шлакоблоков

Идеи для бизнеса -> Производство, строительство, сельское хозяйство

Мини-производство шлакоблоков в домашних условиях

О преимуществах применения шлакоблоков в строительстве сегодня знают все. Чем же так хорош шлакоблок? Основное достоинство — это, конечно, его низкая себестоимость. Среди других преимуществ можно отметить неплохие конструкционные и теплоизоляционные свойства. Словом, шлакоблок — это превосходный строительный материал, который пользуется постоянным спросом на рынке строительных материалов.

И все-таки сейчас для нас самое важное это именно низкая цена изготовления шлакоблока и крайне простая технология его производства. Для того, чтобы открыть собственное небольшое производство шлакоблоков не требуется никаких сложных приспособлений и инструментов. Все, что вам потребуется — это изготовить подходящие формы под отливку шлакоблоков. Причем вы можете делать шлакоблоки не только стандартных размеров, но и изготавливать шлакоблоки под ваши конкретные нужды – широкие, узкие, длинные, короткие, абсолютно любых размеров!

Основными составляющими шлакоблоков являются цемент, вода и различные наполнители (шлак, песок, щебень, дробленый кирпич, керамзит и даже опилки). Себестоимость изготовления шлакоблока получается очень низкой именно за счет применения наполнителей, а наиболее дорогой составляющей шлакоблока является, конечно же, цемент. Наполнитель, как правило, приобретается буквально за копейки, либо вообще используются строительные отходы (например, битый кирпич) и то, что имеется, что называется, «под рукой».

Как открыть собственное мини — производство шлакоблоков

Итак, что же требуется для изготовления шлакоблоков своими руками? Для мини — производства небольшого количества шлакоблоков ориентированного прежде всего под личные нужды потребуется всего лишь подходящая емкость для замешивания раствора и формы под отливку шлакоблоков требуемого размера. Количество форм для отливки шлакоблоков напрямую зависит от объемов вашего производства. Посчитайте, сколько вы будете делать шлакоблоков в день, если 20 — то потребуется 20 форм, если 100 — то, соответственно, 100. Это обусловленно тем, что готовые шлакоблоки будут сушиться прямо в формах.

Формы для шлакоблоков обычно деревянные либо металлические, в виде открытого ящика из дна и боковых стенок. Для экономии дерева или металла можно сделать форму с несколькими ячейками-отделениями, таким образом в одну форму сразу будет заливаться от 4 до 6 блоков. При изготовлении таким способом, раствор нужно делать пожиже, чтобы масса получалась более однородной и хорошо заполняла формы. Размер стандартного шлакоблока 400 х 200 х 200 мм, но вы можете сделать их любыми под ваши конкретные размеры.

Для экономии раствора и снижения веса шлакоблока в форму с залитым блоком вставляются пуансоны — болванки (как правило, они имеют цилиндрическую форму), заполняющие часть внутреннего объема шлакоблока, которые извлекаются после просушки блока. В качестве пуансонов при домашнем мини — производстве шлакоблоков можно использовать даже пустые стеклянные бутылки — вставляем их горлышком вниз, лишний раствор снимаем и разравниваем поверхность. Через 6 – 8 часов пуансоны вытаскиваются, а в блоке остаются полости. Количество пуансонов может быть от 2 до 3, все зависит от размеров шлакоблока.

Сушатся шлакоблоки примерно сутки прямо в форме, затем их следует аккуратно вытащить и складировать штабелями. Время полного набора прочности шлакоблока около 28 дней.

Описанная технология отлично подойдет для организации мини — производства шлакоблоков так называемым «кустарым способом» в домашних условиях.

Для более серьезного производства шлакоблоков потребуется приобретение или изготовление некоторого стартового оборудования. Базовый комплект включает бетономешалку и вибростол. Эти две нехитрые вещи позволят вам намного увеличить производительность.

Вибростол позволяет значительно сократить время изготовления шлакоблока и уменьшить количество используемых форм для заливки. Сами формы лучше всего делать из металла. Для удобства приварите к ней ручки, а к дну 2 – 3 трубы диаметром 50 – 80 мм – для создания внутренних полостей.

Использование вибростола позволяет заливать более густой раствор. После закладки раствора форма отправляется на вибростол, где блок утрамбовывается в течении 30-40 мин. Далее форма переворачивается и легким постукиванием извлекается шлакоблок (он не должен развалится, добиваемся нужной густоты опытным путем). Помните, его нельзя беспокоить около суток пока он окончательно не затвердел. Поэтому необходимо заранее предусмотреть ровную, чистую площадку для складирования и окончательной просушки.

Вибростол можно сделать самому. Для этого потребуется лист металла примерно 800х800х5 мм, электродвигатель (2-3 кВт) и пружины. К листу привариваем по углам 4 пружины , а по центру крепим электродвигатель, на вал одеваем шкив со смещенным центром. Устанавливаем на прочное основание и закрепляем. Помните, силовой кабель должен быть надежно подключен и заизолирован! Металлический лист стола следует надежно заземлить.

Раствор для производства шлакоблоков.

Цемент можно применять любой марки от 200 до 600.

Примеры смесей для шлакоблоков на основе цемента ПЦМ-400

(вес указан в кг, вода в литрах).

Тяжелый и плотный шлакоблок:

1. Цемент 240, песок 1950, вода 90 – 130.

2. Цемент 200, песок 920, щебень 980, вода 90 – 130.

3. Цемент 230, битый кирпич (фракция 5 – 20 мм) 990, песок 540, вода 90 – 130.

Более легкие и чуть менее прочные:

1. Цемент 250, керамзит 720, вода 100 – 140.

2. Цемент 200, зола (угольный или сланцевый шлак) 960, вода 90 – 130.

3. Цемент 260, опилки (древесные) 150, песок 1100, вода 100 – 140.

Можно компоновать различные материалы. Рекомендуемое соотношение цемента 1 к 8 или 1 к 9, но если вы желаете повысить прочность блока, добавьте чуть больше цемента. Но даже и при таком содержании цемента шлакоблоки получаются очень прочными.

И не забывайте, что цемент набирает свою окончательную прочность 28 дней!

Как самостоятельно изготовить шлакоблоки?

На сегодняшний день стало очень распространенным самостоятельное изготовление шлакоблока. Это позволяет снизить затраты на постройку практически в два раза. Оборудование, которое необходимо приобрести для их производства, в последующем можно использовать повторно или продать за ненадобностью.

Для того чтобы изготовить шлакоблоки в домашних условиях, вам понадобится: шлак, песок, цемент, вода и вибропрессовочная установка.

Точных пропорций ингредиентов не существует. Так, даже при фабричном изготовлении различные производители используют свое соотношение.

Вибропресс для шлакоблоков вы тоже можете изготовить самостоятельно. Для этого вам будет необходимо соорудить форму для одного или сразу нескольких блоков и прификсировать к ней вибрационный элемент с высокой частотой и мощностью колебаний.

Форму для шлакоблока своими руками можно изготавливать из дерева или оцинкованного металла. Отверстия в блоках вы можете сформировать специальными цилиндрами, которые фиксируются в форме, или бутылками с прямым круглым телом. Эти отверстия необходимы для обеспечения изоляции и уменьшения веса. Их наличие никоим образом не сказывается на прочности шлакоблока.

Приготовив смесь для блоков, её необходимо наложить в форму, причем с небольшим запасом, так как во время работы установки будет происходить прессовка и усадка материала. Благодаря вибрации будет оказываться огромное давление на материал, что и будет обеспечивать плотное прессование и удаление пузырьков воздуха из тела будущего блока.

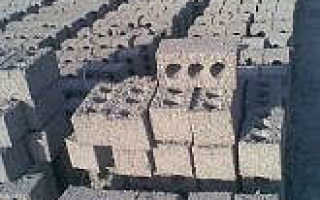

Форма для изготовления шлакоблоков

Затем необходимо высушить блоки, но не стоит это делать на открытом солнце, так как слишком быстрое высыхание может придать ненужную хрупкость. Это лучше делать в помещении со сквозным проветриванием, но если такого не имеется, то может подойти гараж или сарай. Ещё одним немаловажным требованием является наличие ровной поверхности, на которой будут высыхать шлакоблоки. Если пол будет неровным, то это может привести к деформации блоков, что значительно затруднит процесс строительства и, возможно, потребует дополнительных затрат для отделочных работ.

Самодельные шлакоблоки ни в чем не уступают фабричным, а порой даже имеют большую прочность, что будет зависеть от рецептуры.

Изготовление шлакоблоков своими руками – это довольно простой процесс, который не требует дорогостоящего оборудования и каких-то специальных материалов и знаний. Все, что вам необходимо, это виброформа, которую вы можете сконструировать сами, вода, песок, цемент и шлак. Определенное количество людей, которые сами производили блоки для собственного строительства, начинают производить их на продажу, ведь это является еще и достаточно выгодным бизнесом, который может принести вам неплохие деньги. При минимальных затратах и усилиях вы можете наладить довольно большое производство шлакоблоков.

Вибростанок

Необходим при возведении капитальной постройки, строительный материал для которой должен иметь повышенные качественные и прочностные характеристики. Установку можно приобрести уже в готовом решении либо изготовить самостоятельно.

Чтобы сделать станок для шлакоблока, потребуются:

- грузы;

- цилиндры;

- металлический лист,

- асинхронный двигатель.

Если шлакоблоки требуются для возведения хозяйственной постройки, то вполне можно обойтись без вибростанка.

Из чего можно сделать блоки?

Изготовление блоков своими руками позволяет сэкономить. Цемент, конечно, придется приобрести в магазине, но остальные компоненты можно достать бесплатно. Вода и песок – природные элементы, достать которые не составит труда. Шлаковые компоненты можно получить практически из любых строительных отходов:

- деревянные опилки;

- бой кирпича;

- бой стекла;

- зола;

- отходы от щебня;

- бой застывшего цементного раствора;

- металлургические отходы.

Как видно, шлаковые компоненты тоже можно достать бесплатно.

Изготовление вибростола

Универсальный вибростол

Вибростол можно сделать и самому, имея самые малые навыки. Для его изготовления нужно приобрести лист металла в виде квадрата с размерами стороны около метра. Также потребуется электрический мотор на несколько киловатт, около 2, и хорошие пружины. Их можно найти среди запчастей, снятых на разборке с автомобиля, пришедшего в негодность, или старого мотоцикла. К углам стального листа привариваются пружины, а к центру конструкции крепится болтами или при помощи сварки двигатель. На вал обязательно нужно надеть шкив, лучше всего с центром тяжести, имеющим смещение. После этого переворачиваем полученный станок, установив его на надежном основании и хорошенько закрепив. Должное внимание следует уделить электрическому кабелю, а точнее, тому, как он подключен. Кабель не должен иметь мест с открытой изоляцией и других повреждений. Металл должен быть надежно заземлен.

Мотор, прикрепленный к вибростолу

Теперь вы знаете о том, как сделать шлакоблок своими руками, поэтому постройка необходимого объекта не принесет вам больших затрат.

Раствор, залитый в деревянную форму

Залитый строительный материал оставляем на 2-4 суток до подсыхания, после чего блоки аккуратно вынимаем из опалубки (сняв боковые панели) и аккуратно расставляем на поддоны для просушки.

Если же вы решили использовать металлические формы и вибрационный стол для производства шлакоблоков, то процесс их изготовления будет выглядеть так:

бетонно-шлаковую смесь заливаем в металлические формы и устанавливаем на вибростол. Когда раствор будет залит на одну треть, стоит включить оборудование на 10-15 секунд и позволить цементу пройти хорошую усадку. Таким образом вы сможете выгнать все воздушные пузырьки из каждого шлакоблока.

Далее снова подливаем раствор и опять включаем вибрационное оборудование буквально на несколько секунд.

Оборудование, используемое при производстве шлакоблоков

вибростанок 1ИКС станок Марс вибропресс Команч-34

Существуют специальные станки для производства шлакоблоков. Одним из наиболее выгодных по соотношению цена/качество является станок МАРС. Он не только недорогой и производительный, но еще достаточно мобильный.

Небольшие габариты позволяют применять данную установку для частных нужд. Выпускается несколько моделей МАРСа: для изготовления шлакоблоков с круглыми и квадратными пустотами, для простеночных полублоков или же модель сочетает в себе сразу несколько функций.

Хорошо зарекомендовал себя передвижной вибропресс Команч-34. Им можно одновременно производить четыре блока. Он надежен, высокопроизводителен, не требует больших затрат при обслуживании и ремонте. Конструкция окупает себя в течение нескольких дней.

Производительность Команч-34 – 120 шлакоблоков в час. Привод мощностью 0.35 кВт, вес устройства – 160 килограмм. При необходимости смены размера изготавливаемых шлакоблоков предусмотрена возможность переналадки оборудования.

Существует стандартная, универсальная и рассчитанная на три вида блоков комплектация станка. Производительность такого оборудования достигает семидесяти шлакоблоков в час, конструкция оснащена двигателем мощностью 150 Вт при 3000 оборотах в минуту. Весит 1ИКС 45 килограмм.

Кроме того можно изготовить станки-вибропрессы своими руками, используя при этом специально разработанные чертежи.

Чертежи станков для производства шлакоблоков

Из чего делать шлакоблок

Как видно из названия, для его производства применяется шлак, бросовый и можно сказать бесплатный материал. Не только отходы металлургии, но и отходы от сжигания угля в котельной, старый кирпич (дробленный), и древесные опилки, придающий материалу хорошие теплоизоляционные свойства.

Конечно в состав смеси для шлакоблока входит еще цемент, песок и вода. Для дополнительной прочности, можно применять и различные добавки для бетона.

Пропорции шлакобетона

Тут в принципе все так же как и для обычного бетона, отличие лишь в том, что в качестве заполнителя применяется не щебень, а шлак. Состав: 1 ведро цемента — 3 ведра песка — 5 ведер шлака.

Цемент берут М-400, но лучше использовать М-500, его можно брать на 10 — 15 процентов меньше.

Пропорции раствора для изготовления шлакоблоков

Существует определенная рецептура для производства шлакоблока:

- Основной наполнитель — 7 частей. Обычно используется заполнение шлаком, но его можно заменить измельченным керамическим кирпичом, гипсом, опилками, гравием и другими подобными компонентами.

- Цемент — 1,5 части. Следует брать цемент марки не ниже М400.

- Песок просеянный — 2 части.

- Вода — до густоты. Чтобы определить оптимальную густоту раствора, нужно сжать раствор в руке, а затем бросить горсть на землю. При нормальной густоте раствор распадется, а при повторном сжатии вновь сформируется единая масса.

Технология производства шлакоблока предусматривает дополнительное введение в состав раствора пластификатора, предназначенного для бетона. Он способствует повышению у изделий прочности, водонепроницаемости и морозостойкости. Пластификатор берется в количестве 5 г в расчете на 1 блок.