Металлические трубы: виды, способы обработки и использование в хозяйственной деятельности

По типу сечения выделяют:

- Стальные трубы округлого диаметра являются наиболее распространённым видом металлопроката, и применяется достаточно широко (ЖКХ, промышленность, строительство);

- Второй вид труб – профильные, они также популярны, особенно при возведении металлоконструкций.

- Трубы округлого диаметра также используются для транспортировки полезных ископаемых, например, нефти, газа. В зависимости от используемого материала различают следующие виды труб:

- Изготовленные на основе спокойной стали, чаще всего это трубы бесшовного типа;

- Из кипящей или полукипящей стали (такой материал используются в менее ответственных местах, так как из-за кипения, в стали присутствует много примесей).

- Из стали, содержащей высокий уровень углерода, чаще всего это трубы с большим диаметром, а также трубы, используемые при бурении скважин.

- Из стали, в которой содержится минимум углерода (канализация, отопление и так далее).

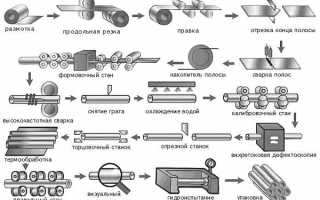

Чтобы изготовить стальную трубу, используются разные технологии проката, что также влияет на качество изделий и срок их эксплуатации. Что касается трубы бесшовного типа, то для ее основы используют:

- болванку, как простую, так и цилиндрической формы;

- конус отсеченный;

- катаный брус в разном сечении.

Для того чтобы получить сварную трубу, используется либо листовая сталь, либо полосовая. В случае, когда труба имеет диаметр менее 520 мм, при сварке могут использовать полосу разной категории, например, горячекатаную, горячекатаную травленную или холоднокатаную.

Для сварки трубы, имеющей диаметр больше чем 520 мм, может быть использована исключительно горячекатаная полоса. Это самая востребованная позиция трубопроката, она используется, в основном, для трубопроводов, поэтому – трубы диаметром свыше 520 мм и наиболее ответственная позиция.

Рассмотрим каждый инструмент отдельно

Ножовка по металлу

Это ручной инструмент, он может отрезать металлическую трубу диаметром от 1 до 20 см. При длительном распиле, раз в минуту нужно делать перерывы, чтобы пильное полотно не перегрелось и не сломалось. Подходит для разовых работ по резке труб небольшого диаметра, так как подразумевает большие временные затраты и физические усилия. Имея ножовку можно распилить и большие трубы, но сделать это чрезвычайно трудно. Данный инструмент без труда можно приобрести в обычных строительных магазинах.

Главный минус ножовки — невозможно получить точно перпендикулярный и ровный срез. Ножовка — это скорее бытовой инструмент для резки труб.

Рис. 1. Ножовка по металлу

Ножницы для труб

Удобно использовать для резки труб диаметром до 7 см. Применяются только на тонкостенных пластиковых трубах, трубах из ПВХ, ХПВХ, ПП, полиэтилен с межмолекулярными связями, ПЭ. Реже встречаются ножницы для резки платиковых труб диаметром до 16 см. Обычно применяются при установки отопительных и трубопроводных систем.

Главный минус ножниц — они подходят только для труб из полипропиллена и пластика небольшого диаметра.

Рис. 2. Ножницы для труб

Ручной роликовый труборез

Применяется в бытовых целях, удобно использовать для конкретной задачи. Режет трубы диаметром до 25 см. Используется для резки стальных труб. Заменив стандартный режущий ролик, можно расширить функционал трубореза до резки труб из чугуна, нержавеющей стали и алюминия, а также для увеличения толщины реза.

Резка осуществляется путем поворота трубореза вокруг трубы и подтягивания прижимной гайки. Для отрезания стальной трубы достаточно нескольких оборотов трубореза.

Минус ручного роликового трубореза — появление заусениц в месте среза. После отрезки трубы нужно обрабатывать края зенковкой или фаскорезом.

Рис. 3. Роликовый труборез

Пила по металлу, болгарка

При должном умении пилой по металлу можно сделать довольно ровный срез и даже зачистить фаску для сварки, но все зависит от умения мастера. Это полностью ручная работа, процесс неавтоматизирован. Подходит для одиночных отрезов труб. Негативный момент в таком способе заключается в том, что края среза получатся очень неровными с большим количеством заусенцев. Там, где нужна большая точность разреза, этот вариант явно не годится.

Цепной труборез

Цепные труборезы используются для отрезки керамических и чугунных труб большого и маленького диаметра: от 1,5 до 70 см. Хорошо подходят для работы в стеснённых условиях, так как цепь с режущими роликами можно завести под трубу, лежащую в траншее, без окапывания, при этом привод и установочное приспособление остаются сверху. Для снятия трубореза достаточно расцепить цепь. Недостатком можно назвать большую ширину реза и не слишком хорошее качество по сравнению с обработкой резцом. Фаска под сварку при резке цепным труборезом не обрабатывается, нужна дополнительная обработка фаскорезом.

Рис. 5 Цепной труборез

Роторный труборез

Это тот же роликовый труборез, единственное отличие в том, что для резки используется 4 режущих ролика и больше. Такие труборезы могут использоваться для резки труб большого диаметра, но это уже профессиональный инструмент для резки труб. Основной минус таких труборезов в длительности работ: труборез приводится в действие за счет усилий человека.

Рис. 6. Роторный труборез

Электрические/пневматические/гидравлические труборезы

Это автоматический профессиональный аппарат с режущим инструментом в виде резцов, после обработки автоматическим труборезом получается самая качественная поверхность кромки из всех предложенных вариантов. Достаточно установить его на трубе и в течение нескольких минут труба будет отрезана.

Рис. 7. Автоматические труборезы

Мы поставляем труборезы для труб от 1,8 до 150 см. Труборез состоит из вращающегося и неподвижного колец, каждое из которых разделено на две половины, если это модель разъемного труборезы. Такая конструкция облегчает установку на смонтированных трубопроводах. Также бывают неразъемные труборезы, они используются на свобоных торцах труб, их основное преимущество перед разъемными состоит в скорости установки трубореза на трубе: буквально 2-3 минуты.

Разъемные труборезы

Неразъемные труборезы

Принцип действия: на неподвижном кольце установлены накладные кулачки для закрепления на трубе. На вращающемся кольце с противоположных сторон расположены два резца в резцовых салазках. Привод через зубчатую передачу сообщает вращение кольцу, подача резцов реализуется рычажным механизмом. Такой труборез может отрезать, подрезать торцы и снимать фаску. Работа двумя резцами ускоряет процесс, позволяет одновременно вести отрезку и снятие фаски.

Профессиональные труборезы применяются при значительных объёмах работ, повышенных требованиях к качеству кромок, организации заготовительного участка на месте строительства.

Мы предлагаем труборезы российских и китайских производителей.

Ленточнопильные станки

Для распилки применяется смазывающе-охлаждающая жидкость. Но при всей удобности работы ленточнопильным станком, он не сможет сделать фаску на трубе. После отрезки нужно будет дополнительно обрабатывать кромку трубы фаскорезом. Станки подходят для резки в поточном режиме большого количества заготовок.

Рис. 8. Ленточнопильный станок

Газорезательные машины

Подходят для обработки труб большого диаметра. Машины обеспечивают довольно высокую точность реза, некоторые из моделей одновременно могут проводить подготовку торцов трубы, так что дополнительно обрабатывать фаскорезом ничего не надо.

Рис. 9. Газорезательная машина

Предварительные мероприятия

Для качественной обработки необходимо проводить предварительные мероприятия, главными среди которых являются: закольцовывание контуров, перераспределение потоков с целью охвата всей гидросистемы, обеспечение возможности стравливания воздуха или газов как во время, так и после завершения работ.

В идеале решением проблемы нужно заниматься на стадии монтажа гидросистемы. Это будет намного проще, да и финансовые средства поможет сэкономить.

Функции, выполняемые принудительной циркуляцией промывочных растворов, сводятся к следующему:

- в случае кислородной коррозии – удаление слоя ингибитора;

- удаление жировых соединений с внутренних поверхностей труб;

- вынос коррозионных отложений после их размягчения и растворения;

- улучшает стойкость металла, из которого делают трубы, к коррозии. Эту операцию еще называют пассивированием внутренних поверхностей труб.

Виды дорнования

Для обработки отверстий методом дорнования применяются специальные инструменты-дорны. Подобные инструменты могут отличаться по массе параметров.

Примеры основных дорнов — в виде шара, с однозубой прошивкой (в различных конфигурациях), с многозубой прошивкой (в различных конфигурациях), наборные установки, в виде режущей поверхности с дорн-зубьями.

Технология объемного дорнования

При таком сценарии обработка осуществляется по всей поверхности сечения детали с отверстием. Для обработки обычно используются дорны с одним или несколькими зубцов — так достигается равномерная зачистка поверхности металла от различных шероховатостей.

Главный плюс подобной технологии — высокое качество зачистки и универсальность. Объемное дорнование подходит для обработки труб любой длины, различных сквозных деталей, а также различных заготовок в виде гильз. Точность технологии — 11 единиц (по IT-шкале), финальная шероховатость — 0,1-0,6 микрометров.

Поверхностное

При таком сценарии происходит обработка сечения или отверстий только в определенных пределах. Для поверхностного дорнования применяются дорны в виде шара, а также специальные зубчатые дорны.

Главное преимущество поверхностного дорнования — в результате операции на поверхности создается слой из утолщенного металла, который будет надежность защищать от повреждений и коррозии (при объемном дорновании такой слой тоже создается, однако он более тонкий). Точность технологии — 7 единиц (пот IT-шкале), финальная шероховатость — 0,05-0,3 микрометра.

Абразивная обработка металла

Абразивная обработка – это обработка металла резанием, производимая множеством абразивных зерен. Она применяется как для обработки литья, так и для получения поверхности высокого класса чистоты. Основными видами абразивной обработки являются: полирование, шлифование, доводка, вибро, струйно-абразивная и гидроабразивная обработка. В ряде случаев этот способ применяется как единственно возможный метод обработки, например, в процедурах тонкого шлифования, полирования листовой стали, шлифования, полирования и разрезки тонкостенных труб. Такое изделие, как труба профильная часто проходит абразивную обработку.

В промышленности выбор материала никогда не определяется волей случая. На стадии разработки свойства и характеристики материала должны быть тщательно исследованы, чтобы избежать сложностей в будущем и связанных с ними дополнительных затрат. В особенности это относится к случаям выбора материала, который должен быть использован для изготовления трубы. Причиной является тот факт, что некоторые трубы подвергаются значительным механическим, термическим или химическим нагрузкам в зависимости от проходящей по ним жидкости, определяющую роль при этом играет давление и температура. Материал, из которого изготовлена труба, оказывает влияние на все производственные процессы, включая механическую обработку. Обрабатываемость трубы напрямую зависит от материала изготовления, для каждого данного вида материала должны быть приняты специфические меры предосторожности для гарантии качественной обработки. Механическая обработка является широко распространенной операцией для подготовки детали к сварке, когда, например, конец трубы должен быть обработан под специфичным углом, чтобы сварной шов мог пройти по всей толщине материала трубы.

МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ПРОИЗВОДСТВА ТРУБ, И ИХ ОБРАБАТЫВАЕМОСТЬ

В промышленности выбор материала никогда не определяется волей случая. На стадии разработки свойства и характеристики материала должны быть тщательно исследованы, чтобы избежать сложностей в будущем и связанных с ними дополнительных затрат. В особенности это относится к случаям выбора материала, который должен быть использован для изготовления трубы. Причиной является тот факт, что некоторые трубы подвергаются значительным механическим, термическим или химическим нагрузкам в зависимости от проходящей по ним жидкости, определяющую роль при этом играет давление и температура.

Материал, из которого изготовлена труба, оказывает влияние на все производственные процессы, включая механическую обработку. Обрабатываемость трубы напрямую зависит от материала изготовления, для каждого данного вида материала должны быть приняты специфические меры предосторожности для гарантии качественной обработки.

Механическая обработка является широко распространенной операцией для подготовки детали к сварке, когда, например, конец трубы должен быть обработан под специфичным углом, чтобы сварной шов мог пройти по всей толщине материала трубы.

СТАНДАРТНАЯ СТАЛЬ

Трубы из обычной стали являются наиболее распространенным типом труб благодаря своей низкой стоимости и механическим свойствам, позволяющим применять их для очень большого диапазона задач. Стальные трубы являются прочными, долговечными и поддаются деформации. Это означает, что они могут быть использованы для задач с существенно отличающимися показателями температуры и давления. Стандартные стальные трубы также обычно используются в ситуациях, где трубопровод испытывает влияние ударной силы или вибрации (под дорожным покрытием, например). Кроме того, процессы производства, сгибания и резки стальных труб являются достаточно несложными.

Однако такие трубы обладают склонностью к коррозии, если не проводить профилактику. Гальванизация является наиболее распространенным способом борьбы с коррозией; она заключается в нанесении цинкового покрытия на поверхность стальной трубы.

Низколегированная сталь (т. е. сталь с низким содержанием углерода на уровне от 0,008% до 2.14%) легко подвергается обработке. Если уровень содержания углерода увеличивается, свойства материала (такие как твердость, механическая прочность) значительно улучшаются. Так, обработку стали с высоким содержанием углерода выполнить сложнее.

СТАЛЬ Р91

Сталь марки Р91 представляет собой сплав стали с высоким содержанием хрома (9%) и молибдена (1%). Добавление хрома увеличивает механическую прочность сплава при высоких температурах, а также повышает устойчивость коррозии, а добавление молибдена улучшает крипоустойчивость. Небольшое количество также добавляемых никеля и марганца повышает общую плотность материала. Сталь Р91 очень чувствительна к изменениям ее микроструктуры, которые могут произойти при перегреве. Эти изменения микроструктуры приводят к ослаблению свойств материала. В связи с этим для резки такого материала часто предпочитают холодную обработку.

Сталь Р91 изначально была создана для применения в производстве трубопроводов на тепловых электростанциях обычного типа или атомных электростанциях, где пар покидает пароперегреватель котла на современных обычных/тепловых электростанциях при температуре от 570°С до 600°С под давлением 170-230 бар. Это означает, что завершающие фазы процесса, происходящие в пароперегревателе и трубопроводах, доставляющие пар турбины, должны выдерживать эти экстремальные условия. В данном случае, неизменная высокая механическая прочность стали Р91 делает верным выбор в ее пользу.

Использование стали Р91 в таких условиях позволяет инженеру сократить толщину трубопровода и одновременно увеличить рабочую температуру, что в совокупности улучшает общую термодинамическую эффективность подобных станций.

Высокая механическая прочность стали Р91 также означает сложность ее механической обработки. Так, должна производится регулярная замена режущего инструмента, чтобы обработка производилась всегда достаточно острым инструментом, скорость резания должна быть небольшой и поддерживаться на этом уровне. Глубина прохода также может быть отрегулирована для того, что увеличить скорость обработки.

СТАЛЬ-ДУПЛЕКС

Нержавеющая сталь-дуплекс состоит из нержавеющей хромистой стали с добавлением никеля. Кристаллическая решетка состоит как из феррита, так и из аустенита, отсюда и название дуплекс. Этот сплав был создан для повышения устойчивости к коррозии и предела прочности на разрыв. Применение труб из дуплекс-стали широко распространено на газовых и нефтяных морских платформах, где трубопроводы подвержены воздействию больших давлений и солей. Трубы из дуплекс-стали также можно встретить в отраслях промышленности, которые работают с хлорсодержащими веществами и кислотами, таких, как, например, химическая или фармацевтическая промышленность. За последние несколько лет появились более высоколегированные дуплекс-стали, такие как супер-дуплекс или гипер-дуплекс.

Трубы из дуплекс-стали относительно сложно обрабатывать за счет предела их прочности на разрыв и высокого условного предела текучести. Это может привести к очень высоким температурам в процессе резки и пластической деформации трубы. В любом случае, инструментальная оснастка и прижим должны быть в достаточной мере жесткими и обладать стабильными характеристиками для того, чтобы можно было выполнить механическую обработку трубы из дуплекс-стали.

Нержавеющие стали

Так же, как и обычные виды стали, нержавеющие стали содержат в своем составе железо и углерод, к которым добавлен хром. При нарушении точной пропорции содержания хрома (10,5%) на стальной поверхности формируется слой оксида хрома. Этот так называемый «пассивный слой» химически инертен, устойчив к коррозии и прочен.

С целью улучшения механической прочности или устойчивости к воздействию высоких температур в сплавы могут добавлять другие элементы (например, никель для повышения механической прочности, молибден, титан, ванадий, вольфрам — для улучшения температурной устойчивости).

Несмотря на значительную разницу в стоимости по сравнению с трубами, изготовленными из обычной стали, трубы из нержавеющей стали также широко распространены и применяются во многих отраслях промышленности (химическая, нефтяная, фармацевтическая, пищевая, воздухоплавание, судостроение и др.).

Они пользуются популярностью благодаря устойчивостью к коррозии и химической стабильностью, что делает трубопроводы из нержавеющей стали пригодными для жидкостей, которые не должны подвергаться загрязнениям (фармацевтическая промышленность, пищевая промышленность и пр.), и для коррозинно-активных жидкостей (в частности, в химической промышленности).

Обрабатываемость нержавеющей стали в большой степени зависит от пропорций легирующих добавок. В частности, высокое содержание хрома, никеля или титана делает обработку более сложной, в то время как добавление углерода или серы облегчает обработку.

Режущий край должен быть остро заточенным, чтобы облегчать разделение материала и сократить силы реза.

Режущий инструмент должен соответствовать узлам, куда он должен быть установлен, и сам станок должен быть в достаточной мере жестким, чтобы создавать и поддерживать усилия, требуемые для выполнения резки; как показывает практика, усилия, требуемые для резки деталей из нержавеющей стали могут более чем на 50% превышать свои значения, достаточные для резки изделий из обычной углеродистой стали.

СПЕЦИАЛЬНЫЕ СПЛАВЫ (СУПЕРСПЛАВЫ)

Большинство специальных сплавов, применыемых для производства труб, принадлежит к категории сплавов на никелевой основе со сверхвысокими характеристиками. Эта категория включает инконель и аустенит, носящих название в честь их производителей.

Таким образом, основой сплава является никель, который может быть смешан с хромом, железом, титаном или алюминием. Эти сплавы обладают теми же преимуществами, что и нержавеющие стали, только выраженными в большей степени. Так, их жаростойкость выше (около 900°С), чем их коррозиооная стойкость (коррозия в хлор-ионе, чистой воде и каустической соде средняя). К тому же они существенно дороже по стоимости, чем обычные сплавы, но их применение оправдано для задач, когда безопасность оператора является ключевым критерием.

Трубы, изготовленные из специальных сплавов на никелевой основе, находят применение в воздухоплавании (например, в камерах сгорания), химической промышленности (благодаря своей коррозионной стойкости), атомной инженерии и, правда, в меньшей степени, в пищевой промышленности.

Особые сплавы считаются труднообрабатываемыми. На это есть ряд причин. Во-первых, нужно учитывать, что 70% тепла возвращается непосредственно на режущий инструмент (в отличие, например, от 15% в случае с обычной сталью). Следовательно, очень важно, чтобы режущая кромка поддерживалась охлажденной во время механической обработки. Вторая сложность заключается в прочности материала; фактически срок службы режущего инструмента, используемого для обработки специального сплава, может сократиться до нескольких минут, если инструмент не обладает необходимыми мощностными характеристиками, или в случае несоответствия скорости резки и режущего инструмента.

ТИТАН

Титан является металлом, представляющим исключительный интерес для промышленности. Он может применяться в производстве труб, являющихся одновременно легкими и в то же время очень устойчивыми к коррозии и способными выдерживать очень высокие температуры (600°С). Его механические свойства (прочность, усталость и вычитаемость) также высоко ценятся. Вместе с тем титан является дорогостоящим материалом, и это ограничивает его использование для выполнения специфических задач. Вообще, его используют в области авиации и воздухоплавания, где сочетание его низкой плотности и прекрасных механических свойств делает его материалом первой необходимости.

Поскольку коэффициент теплопроводности титана является очень низким (примерно в 10 раз ниже, чем у стали), тепловыделение во время обработки остается на относительно низком уровне. По этой причине режущая грань должна быть должным образом охлаждаться, чтобы избежать дефектов при механической обработке.

Необходимо использовать хорошо заточенный режущий инструмент для облегчения разделения материала, и тем самым сокращения усилия резания.

Еще более сложной является обработка очищенного титана (например, очистка при осадкообразовании, содержании хрома).

АЛЮМИНИЙ

Алюминий широко применяется в промышленности. Алюминиевые трубы являются недорогими, удобными при соединении и формировании цельной конструкции. Помимо этого, они отличаются легкостью и устойчивостью к коррозии, что делает естественным выбор в их пользу в авиации и воздухоплавании, на транспорте и в строительстве. Алюминиевые трубы также применяются в строительстве воздуховодов для сжатого воздуха.

Уровень жесткости алюминиевых труб очень низкий, а потому они легко подвергаются механической обработке. Тем не менее пластичность алюминия может вызвать определенные проблемы (к примеру, стружка может создать помехи для обработки). В таком случае наилучший эффект даст увеличение скорости резания, глубины прохода и скорости подачи. Существует также риск деформации алюминиевых труб во время обработки, если ошибочно выбран инструмент для обработки, а именно, зажимные кулачки.

Высокий коэффициент теплопроводности алюминия обеспечивает хороший показатель тепловыделения. Поэтому скорость резки может увеличиваться без одновременного сокращения срока службы рещущих инструментов.

- Annexe

- General Sales Conditions

Contact

PROTEM GmbH

Am Hambiegel, 27

76706 Dettenheim | GERMANY

E-Mail: info@protem-gmbh.de

Телефон : +49 (0) 7247 9393 — 0

Факс : +49 (0) 7247 9393 — 33

E-MAIL РАССЫЛКА

Внесите пожалуйста ваш адрес электронной почты и вы будете получать важную информацию

Обработка трубы

Одной из основных профильных сфер деятельности нашего производства является обработка металлической трубы как круглого, так и прямоугольного сечения. В процессе работы с металлической трубой мы осуществляем резку, сварку, радиусную гибку, шлифовку и полировку нержавеющей трубы, а также порошковую покраску изделий из стальной трубы.

Наш производственный цех оснащен полным комплектом современного оборудования для обработки трубы. Накопленный производственный опыт позволяет производить изделия из металлической трубы любой степени сложности, а производственные мощности позволяют выпускать продукцию в достаточно больших объемах.

Резка трубы

Ленточнопильный станок

На нашем производстве мы осуществляем резку стальной и нержавеющей трубы и металлического профиля на ленточнопильном станке.

Параметры ленточнопильного станка позволяют резать сортовой и трубный металлопрокат диаметром до 330мм или сечением до 300х300мм и 420х210 мм.

Преимуществами резки на ленточнопильном станке являются высокая точность обработки, чистота обрабатываемой поверхности, отсутствие заусенцев на срезе и оплавленности краев, возможность резки под углом и высокая производительность.

Дисковой отрезной станок

В процессе работы осуществляем резку трубы и профиля на дисковом отрезном станке.

Данный способ механической обработки металла представляет собой поперечную резку на компактном отрезном станке при помощи абразивных отрезных кругов (дисков).

Параметры станка позволяют резать стальной сортовой и трубный прокат сечением до 140 мм, а нержавеющий до 100 мм.

К преимуществам резки на дисковом отрезном станке можно отнести достаточно высокую точность обработки, высокое качество реза, широкий диапазон ассортимента и толщин при невысокой стоимости резки.

Радиусная гибка труб

Трехвалковый профилегиб

Наше производство оснащено универсальной машиной для гибки труб (трехвалковый профилегиб), что позволяет производить откатку круглой и профильной трубы по радиусу. Станок обеспечивает высокую повторяемость и качество гибки.

Мы осуществляем радиусную гибку как круглой, так и профильной металлической трубы. Работаем как со своим, так и с давальческим материалом. Постоянно на нашем складе присутствует запас ходовых позиций нержавеющей трубы: D 50,8 мм; 38 мм; 16 мм.

Имеется возможность откатки полированной или шлифованной трубы без повреждения поверхности с применением полиуретановых роликов.

Параметры гибки:

- круг до 40мм

- труба круглого сечения до 60мм

- прямоугольная труба до 50мм

- Min. R гиба – 10 х D трубы.

- Для гибки профильной трубы возможно изготовление специальной оснастки, что позволяет осуществлять гибку трубы различного сечения.

Преимущества гибки на трехвалковых трубогибочных станках:

- высокая точность и повторяемость гибки

- высокое качество поверхности изгибаемого материала, без рисок и царапин

- возможность радиусной гибки длинных заготовок

Трубогибочный станок UNI 70C (Италия)

Цифровой электромеханический трубогибочный станок позволяет гнуть трубу диаметром до 60 мм с возможностью регулировки угла гибки от 0 до 180 градусов.

Производит гибку в 3D пространстве. Высокая скорость позволяет использовать станок в серийном производстве.

Технические параметры:

- Максимальный угол гибки 180

- Минимальный радиус гиба 30 мм

- Максимальный радиус гиба 280 мм

Шлифовка и полировка трубы

В процессе изготовления изделий и конструкций из нержавеющей трубы одной из основных операций является шлифовка и полировка.

В процессе работы мы осуществляем:

- шлифование;

- матирование;

- зачистку сварных швов;

- полировку.

Наше производство оснащено как специальным оборудованием для шлифовки и полировки поверхностей, так и большим ассортиментом электрического и пневматического инструмента для шлифовки и полировки: шлифовальные и полировальные машины прямые, угловые и для доступа к труднодоступным участкам.

Мы работаем с ведущими поставщиками абразивных, шлифовальных и полировальных материалов. Шлифовальные и фибровые круги и ленты, зачистные и лепестковые круги и щетки, полировальные пасты всегда есть в ассортименте нашего производства.

Богатый опыт обработки, высокий профессионализм мастеров и отработанные технологии шлифовки и полировки позволяют выпускать изделия из нержавеющей стали высокого качества.

Помимо ручного инструмента наше производство оснащено оборудованием для шлифовки и полировки.

Полировка металлических изделий, это процесс обработки поверхности до получения зеркального блеска. В преобладающем большинстве случаев полировка осуществляется для придания декоративного эффекта металлическим поверхностям.

Полировка труб является достаточно непростым и тонким процессом. В ходе полировки с поверхности металлической трубы снимается тонкий слой металла, толщина которого 0,01-0,03мм.

Автоматизированный процесс полировки и шлифовки труб мы осуществляем с помощью различных устройств, в числе которых ленточно-шлифовальный и бесцентрово-шлифовальный станок.

Ленточно-шлифовальный станок

Высокопроизводительный ленточно-шлифовальный станок для обработки легированных сталей с шириной ленты до 150 мм.

Позволяет шлифовать длинные детали с одинаковой шероховатостью по всей длине, что обеспечивается равномерным прижимом шлифовальной ленты.

Возможно шлифование как профильных так и плоских деталей.

Бесцентрово-шлифовальный станок

Предназначен для поперечной шлифовки круглой трубы с максимальным диаметром до 120 мм. Широкий ассортимент шлифовальных лент, позволяет добиваться необходимого качества поверхности обрабатываемой трубы.

Наличие современного оборудования и знание технологий позволяет выпускать изделия высокого качества и справляться с любыми объемами продукции.

Примеры работ

Очистка канализационных труб возможна:

- химическими средствами;

- механическими способами.

Признаки засорения

Характерные признаки образования засора в коллекторе:

- замедление сброса жидкости из раковины, умывальника, ванной, унитаза;

- появление неприятного запаха, исходящего из сливных отверстий сантехнических приборов;

- полное прекращение ухода грязной воды в систему канализации.

Применение химии

Использование химических веществ помогает бороться с засорами на раннем этапе образования. Отложения в коллекторе не превратились в глухую пробку, не приобрели прочность, имеют рыхлую структуру. Поэтому раствору, содержащему активный химический компонент, не составит особого труда проникнуть внутрь грязевых осадков.

Составы для прочистки канализационных труб выпускают промышленным способом или можно приготовить самостоятельно, – применить народные средства.

Промышленные вещества, по агрегатному состоянию, подразделяются:

- Сухие. Представляют собой порошок, расфасованный в пакетики. Применение, – просто высыпать в сливное отверстие и оставить на некоторое время. Точный способ изложен в инструкции.

- Жидкие (гелеобразные). Представляют собой жидкую композицию на основе воды с растворёнными химическими веществами. Расфасовка – стеклянная или пластиковая тара. Применение – залив в горловину стока.

Совет 1. Для повышения эффекта очистки, необходимо прогреть сифон горячей водой, – открыть кран и выпускать жидкость тонкой струёй в течение 5–10 минут. Из школьного курса химии: с повышением температуры химические реакции ускоряются.

Совет 2. Чистка канализационных труб на кухне потребует щелочного состава, – для нейтрализации и растворения жиров. Умывальник и ванна – кислотную реакцию раствора, успешно борющегося с волосами и мылом.

Альтернатива промышленным составам – очистка канализационных труб домашними средствами. Одно из них, – с помощью соды и столового уксуса.

Как почистить эти простыми пищевыми добавками чугунную или пластиковую магистраль? Достаточно просто:

- прогреваем коллектор тонкой струёй горячей воды;

- засыпаем соду в горловину;

- заливаем столовый уксус (не эссенцию).

О ходе реакции говорит шипящий звук, выделение пены, повышение температуры.

Совет 3. Сливное отверстие необходимо изолировать куском плотной ткани.

Механические способы

Для прочистки канализационных труб используют бытовые приспособления или вызывают специалистов.

Домашние приспособления

- Вантуз. Чистка канализации – это создание разрежения под резиновым колпаком. Изделие с усилием прижимается к чаше сантехнического прибора и резко отрывается от неё. Создаваемый перепад давления воздействует на засор, разрушая его.

- Сантехнический трос. Конец изделия, оснащённый крюком (ёршиком, венчиком), опускается в канализационную трубу и с усилием проталкивается до препятствия. Далее, вращая за рукоять на другом конце приспособления, передают крутящий момент тросу и крюку. Последний, совершая вращательные движения, врезается в грязевое отложение и разрыхляет его.

- Обрезок толстого шланга, кабеля. Очистка канализационных труб – совершать возвратно-поступательные движения приспособлением. Тем самым будут наноситься удары по затору с целью его ликвидации (пробивки).

Промышленные методы

Способы прочистки канализационных труб при образовании серьёзных заторов – это использование промышленных методов и специализированного оборудования:

- Освобождение от грязи канализационных труб гидродинамическим способом. Суть процесса – создание избыточного давления перед препятствием и разрушение его направленной струёй жидкости. Вода под давлением подаётся через шланг на насадку. Последняя, под воздействием струи, получает вращательный момент и воздействует на засор.

- Преимущество способа прочистки канализационных труб гидродинамическим способом, – возможность обрабатывать коллектор разного диаметра без разрушения его стенок.

- Продувка коллектора сжатым воздухом. Достаточно эффективный метод. Но, давление распространяется во все стороны, в том числе туда, откуда идёт обработка.

- Чистка труб канализации посредством пневмогидроимпульсного воздействия на зону загрязнения. Суть метода – создание в жидкостной среде мельчайших пузырьков воздуха, которые схлопываясь, создают эффект кавитации, – серию микровзрывов. Последние, создают ударную волну, разрушающую засор.

- Чистка канализации механическим способом. Промышленное оборудование для прочистки канализационных труб представляет собой сантехнический трос увеличенного диаметра, приводящимся в движение электродвигателем.

При возникновении проблемы засорения коллектора, необходимо выполнить мероприятия, перед тем как очистить канализационные трубы самостоятельно:

- перекрыть доступ воды внутри собственного жилья;

- уточнить месторасположение препятствия;

- выбрать метод очистки.

При сильном засоре, обратиться в аварийную службу. Тогда решение проблемы: как почистить канализацию, ляжет на плечи профессионалов.

Устройства для окраски труб внутри Orbiter (Орбитер)

ОРБИТЕР – высокоэффективное решение для покраски внутренней поверхности труб различного диаметра со скоростью не менее 3 м/мин при использовании практически любых красок. Принцип действия установки ОРБИТЕР основан на распылении краски, попадающей из сопла на вращающуюся с большой скоростью покрасочную головку. Скорость вращения головки регулируется при помощи уменьшения или увеличения давления подаваемого воздуха. Покрасочный факел попадает на поверхность трубы практически под прямым углом с центробежным усилием. Скорость продвижения каретки внутри трубы регулируется непосредственно оператором вручную, в зависимости от площади окрашиваемой поверхности, покрасочного слоя и физико-химических свойств краски. Каретка в процессе покраски протягивается вдоль трубы за покрасочный шланг в направлении оператора с постоянной скоростью.

Процесс покраски регулируется с помощью покрасочного пистолета с расположенными на нем регулятором давления воздуха для воздушного мотора каретки, регулятором центровочного узла для раздвигающихся направляющих с роликами, непосредственно курком для подачи краски к соплам, соединениями для воздушных и покрасочных шлангов. В зависимости от внутреннего диаметра трубы предлагается две модели установки: ОРБИТЕР I для труб с диаметром от 90 до 180 мм и ОРБИТЕР III для труб с диаметром от 180 до 950 мм. В целом две модели ОРБИТЕР мало чем отличаются друг от друга. Фактически одна модель является уменьшенным прототипом другой. Главное отличие лишь в том, что для покраски труб меньшего диаметра используется покрасочная головка другой конструкции. Самоцентрирующиеся направляющие с роликами на концах расходятся и сходятся при незначительных перепадах диаметра трубы или изгибах (регулируется оператором). Скорость вращения покрасочной головки – 20000 об/мин или 10000 об/мин соответственно. Максимальный размер покрасочного сопла – 0,026″ (ОРБИТЕР I) и 0,036″ (ОРБИТЕР III). Рекомендуемый покрасочный аппарат – соотношение 30:1 (min) или 45:1 с подачей не менее 5,7 л/мин.