Как оптимизировать выход пиломатериала из круглого леса

Как оптимизировать выход пиломатериала из круглого леса

При распиловке леса важно сразу рассчитать, каким будет расход, так как это окажет влияние на стоимость пиломатериалов. Выход готовых изделий может быть различным. Все зависит от того, какого качества лес используется, применяются ли меры по оптимизации раскроя. Есть специальные меры, позволяющие увеличить эффективность работы, сделать выход лучше, а качество распиловки выше. Перед распиловкой надо предварительно все рассчитать. Это не так сложно, как может показаться, зато расход круглого леса будет оптимальным, выгодным для получения отличного результата.

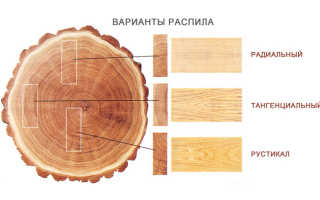

Варианты распила круглого леса.

Оборудование и инструмент

На выбор средств для обработки леса влияет количество запланированного продукта, его качество. На лесозаготовке могут использоваться следующие инструменты:

- С помощью циркулярной пилы можно выполнить распилы в любом направлении. Инструмент справляется с любой толщиной бревен. Пила применяется как в домашних условиях, так и на производствах.

- Бензопилу применяют в случаях, когда нужно обработать пиломатериал небольшого объема. Чаще всего используют в частных подсобных хозяйствах. Для удобства работы можно оснастить направляющими для распила и держателями для бревен.

- Ленточная пилорама дает большой объём качественной древесины. Её преимуществом является низкий процент отходов на выходе.

- Особенностью рамной пилорамы является её мобильность. Она свободно перемещается на любое место, ее можно установить в непосредственной близости от лесозаготовок.

- Дисковый станок используют для производства необрезного материала.

- На производствах нередко используют станок для снятия коры. Инструмент имеет высокую стоимость, но быстро покупается за счет своей экономичности.

При небольшом количестве кругляка чаще всего пользуются циркулярной пилой. Для промышленных масштабов существуют целые комплексы, позволяющие обрабатывать лес любого качества.

Лазерные указатели

С практической точки зрения, увеличить выход деловой древесины и снизить процент брака можно и при помощи указателей пропила различной конструкции, которые достаточно давно применяются на деревообрабатывающем оборудовании. Ранее эти устройства представляли собой механические или свето-щелевые указатели, а в настоящее время наибольшую популярность обрели лазерные указатели пропила. Преимущества последних состоит в их невысокой стоимости, надёжности и простоте установки и обслуживания. И чаще всего на предприятиях применяются лазерные устройства, генерирующие линию или пересечение линий (крест). По мнению главного инженера «КАВ Электроника» (ИП Копанев А. В.) Игоря Заболотского, для снижения количества брака и получения максимального процента деловой древесины желателен комплексный подход. Он включает в себя использование современного оборудования; сортировку сырья по диаметрам и качеству; эксплуатацию режущего инструмента, позволяющего распиливать древесину с минимальной шириной пропила; своевременное обучение персонала и повышение общей культуры производства. Бесспорно, существуют и другие решения, давно всем известные, но требующие немалых средств и времени. Специалисты «КАВ Электроника» отмечают, что благодаря промышленным лазерным указателям можно наглядно показать на заготовке будущую траекторию пропила, что позволяет точно и оперативно позиционировать заготовку перед обработкой и минимизировать процент брака. К тому же эти приборы органично вписались в технологический цикл и конструктив практически всех деревообрабатывающих станков: бревнопильных, многопильных, обрезных, торцовочных, а также в линии по производству деревянных домов. Немаловажно, что установка указателей возможна практически на любой станок без доработки его конструкции и занимает минимум времени, даже если установка указателей не была предусмотрена изначально. Стоимость лазерных указателей варьируется от 2 500 до 9 000 рублей и зависит от мощности (яркости) лазерного излучения. В комплекте могут идти как держатели, специально спроектированные для разных видов оборудования, так и источники питания. Примечательно, что указатели имеют защиту от пыли и влаги IP65, стабильно работают и при отрицательных температурах в неотапливаемых цехах. Имеют высокую надёжность и сохраняют работоспособность на протяжении многих лет

практически без обслуживания.

«Из своего опыта и по отзывам наших клиентов могу утверждать, что сроки окупаемости лазерных указателей минимальны. При установке лазерных указателей на производствах, где цена брака очень высока, например, на станках, производящих детали для деревянного домостроения, прибор может окупиться за несколько дней», — утверждает Игорь Заболотский.

Он приводит вполне реальные примеры экономической эффективности. Ведь даже несмотря на невысокую стоимость лазерных указателей пропила, может возникнуть вопрос об экономической целесообразности закупки такого инструмента. Поэтому г-н Заболотский предлагает рассмотреть этот вопрос подробнее на примере использования указателей на достаточно распространённом многопильном станке ЦДК-5, а для расчёта взять средние показатели производительности и стоимости (Таблица 1).

Предположим, что установка лазерных указателей повысит выход готовой продукции за счёт более точной ориентации заготовки на 1% и ускорит установку каждого обрабатываемого на станке двухкантного бруса на 1 секунду. Отметим, что главный инженер намеренно взял минимальные показатели эффективности установки лазерных указателей пропила, так как уверен, что реальная их эффективность значительно выше. А результаты расчёта свёл в Таблицу 2.

Согласно приводимым данным и расчётам, установка лазерного указателя на многопильный станок, может принести годовую прибыль более 130 000 рублей за счёт повышения выхода готовой продукции и сэкономить время для производства дополнительных 16,8 м 3 продукции на сумму более 80 000 рублей. А если учесть, что ресурс работы лазерных указателей не менее 5 000 часов, а стоимость от 5 000 рублей, то получается, что вложения в покупку лазерного указателя пропила окупятся в несколько десятков раз и принесут ощутимую прибыль.

Вот и выходит, что использование современных средств неразрушающего контроля способствуют не только наращиванию объёмов выпуска качественной продукции, но и производительности, о которых так или иначе ратует каждый лесопереработчик.

Процесс продольной распиловки

При помощи продольного распила можно получить доски, бруски и брусья. Доски – это пиломатериалы, имеющие толщину до 45 мм, если толщина более 45 мм – получаются бруски и брусья. Доски могут иметь ширину от 80 до 250 мм, а брусья — от 130 до 250 мм. По окончанию продольной распиловки бревна деловые пиломатериалы делят на бруски квадратного сечения, доски одной ширины по всей длине бревна толщиной от 30 мм, а также тес — тонкие доски, толщина которых не превышает 20 — 25 мм.

Пластины изготавливают в ходе продольного распила бревен на две половины, а четвертины — на четыре части. Доски создают в результате распила по нескольким параллельным друг к другу плоскостям. Бруски – это результат продольного распила досок. Ширина бруска не должна быть больше его двойной толщины. Горбыль представляет собой срезанную боковую часть бревна.

Начальный этап распила называют первичным роспуском, его выполняют на головном станке. Бревно движется в обоих направлениях через головной станок с помощью подвижной тележки, которая способна осуществлять поворот заготовки для реализации его оптимальной схемы распиловки.

Сегодня очень часто на лесопильных предприятиях применяются лазеры и рентгеновские лучи в качестве устройств для получения изображения и линии реза. Применяют их для того, чтобы оптимизировать применение древесины.

Со склада бревна при помощи башенного или другого крана подаются в резервуар с водой, а из него — в лесопильный цех, где осуществляется продольная распиловка заготовок. По окончанию распила следует этап сортировки, после чего откалиброванный и пригодный пиломатериал режут по длине требуемых заготовок, кладут на тележки или в вагонетки и перевозят в сушильный цех или камеру для просушки.

В процессе продольной распиловки бревен на лесопильной раме образуются опилки кубовидной формы различного размера — от крупных частиц (7 мм) до пылевидных. Изделия из таких опилок отличаются повышенными водопоглощающими свойствами, а также впитываемостью связующих веществ, потому что характеристики этих свойств вдоль волокон выше, чем поперек.

Раскрой пиловочника на пиломатериалы

Некоторые нюансы раскроя бревна на пиломатериалы

Этап разделения пиловочника на заготовки можно считать основным в лесопильном производстве. Данная статья будет из серии «как это сделано», мы одним глазком заглянем на пилораму, попробуем растолковать некоторые актуальные термины, которые периодически попадаются рядовому потребителю.

Именно на этой стадии получают доску и брус, погонажные изделия, которые потом становятся заготовками или деталями, которые мы используем в быту или на стройплощадке. От того, какую схему раскроя выбрал производитель, каким оборудованием он воспользовался — зависит качество и рабочие характеристики пилопродукции, а также сортность изделий, процент ценностного выхода изделий и полученных неделовых отходов. Рациональность распиловки кругляка во многом определяет экономическую эффективность лесопильного производства в целом.

Сырьё

Круглые лесоматериалы (пиловочник, кругляк) – это и есть сырьё для производства пиломатериалов. На пилораму для последующего раскроя привозят брёвна и кряжи из хвойных или лиственных пород. Бревном называют верхнюю и среднюю часть хлыста, а кряжем – нижнюю комлевую его часть. Кряжи идут в основном на создание специальных изделий (типа: шпона и стружки, бочек, обувных колодок, лыж, деталей судов и самолётов, ружейных элементов…). Брёвна используют для создания пиломатериалов общего назначения – доски, бруса/бруска, строительных погонажей.

Что касается понятия «хлыст» – то в лесозаготовке так называют весь ствол дерева, которое было повалено, без корня и веток.

Интересно, что к качеству и техническим характеристикам пиловочника предъявляются требования государственных стандартов. Например, ГОСТ 9463 — 88 «Лесоматериалы круглые хвойных пород. Технические условия») содержит информацию по разделению пиловочника на сорта — выделено 1, 2 и 3 сорт. Нормативный документ указывает нам оптимальную толщину и длину кругляка для конкретных сфер использования. Также в нём даны оптимальные припуски и дефекты, которые могут быть допущены в пиловочнике каждого из трёх сортов. По размеру кругляк разделяется ГОСТом на мелкий (6-13 см в диаметре), средний (14-24 см), крупный (24 и больше сантиметров). Аналогичные данные по другим породам собраны в ГОСТ 9462 — 88 (Лесоматериалы круглые лиственных пород).

Чтобы получить качественный брус или доску, ответственные производители применяют исключительно живой и здоровый лес, который по всем критериям соответствует положениям актуальных гостов. Как показывает практика, получить долговечные и надёжные конструкции из сухостоя и горельника не получается, так как подобная древесина очень часто сильно повреждена насекомыми, склонна к гниению, обладает низкими прочностными характеристиками.

Методы раскроя бревна

Принципиально можно выделить два подхода к раскрою кругляка. Это – распиловка и фрезерование. В некоторых случаях данные технологии комбинируются. Фрезерование происходит на брусующих станках, которые обычно обрабатывают кругляк со всех сторон одновременно, выдавая брусья с заданным профильным сечением или четырёхкантный (когда все четыре стороны плоские). Довольно часто фрезерование комбинируется с пилением.

Раскрой пилением выполняется на линиях и станках нескольких типов – вертикальными рамами, ленточными станками, дисковыми установками с одним или несколькими кругами. В зависимости от того, сколько оснасток используется в каждом проходе, раскрой классифицируют на:

- Групповой,

- Индивидуальный.

При групповом раскрое используется несколько пил/дисков, которые распускают бревно сразу на несколько изделий, что имеют сечение, соответствующее выставленным оператором дистанциям между ножами. При индивидуальной распиловке, единичная оснастка последовательно вырезает из кругляка отдельные заготовки.

Выделяют несколько видов раскроя кругляка в зависимости от направления продольных пропилов и количества проходов.

1. Метод «вразвал» заключается в параллельном расположении пропилов, которые выполняются несколькими пилами (рамы, несколько кругов) или одной пилой — соответственно выполняться может за один проход или за несколько. Таким способом обычно получают необрезную доску с разным направлением волокон, её края с острым обзолом могут затем быть срезаны для получения обрезной доски. Метод вразвал считается оптимальным при работе с пиловочником диаметром до 180 мм или если бревно имеет искривление.

2. Метод «с брусовкой» используют для нарезки пиломатериалов с разными размерами сечения и разной ориентацией волокон в изделиях. В качестве сырья тут в основном используются крупные пиломатериалы (от 24 см). Суть способа заключается в минимум двух проходах, когда изначально из бревна производят двухкантный брус (только 2 стороны опилены), а затем уже его кроят на необрезные доски с одинаковой или разной толщиной. В толстом кругляке диаметром от 300 мм брусьев может быть выпилено несколько.

3. Метод «брусо-развальный» похож на раскрой вразвал, только тут кроме краевых необрезных досок, получается также крупная средняя часть бревна в виде двухкантного бруса, что потом нарезается по методу «с брусовкой».

4. Секторный и сегментный способ, как правило, применяют для деления кряжей, чтобы получить изделия специального назначения с тангенциальным или радиальным расположением. Эти два метода характеризуются предварительной нарезкой кругляка на сегменты или сектора, которые затем распускаются на доски или брусья методом вразвал или с брусовкой.

5. Круговой способ чаще всего используется, когда используется крупный пиловочник диаметром более 32 сантиметров, сердцевина которого поражена внутри гнилью, или если он имеет ложное ядро. Применяя такой подход, мастерам удаётся выпилить качественные пиломатериалы, оставляя дефекты в отходах. Делают круговой распил индивидуальным способом – одной оснасткой. Сначала отделяют один горбыль, бревно укладывается на полученную плоскость, и перпендикулярно ей выполняется следующий проход. Потом заготовка переворачивается, производится продольный пропил под 90 градусов к предыдущей плоскости.

Существует ещё несколько десятков способов распиловки, которые применяются не так часто. Особняком среди них стоят варианты, разработанные для создания пиломатериалов, склеенных из разной формы отрезных участков.

Планирование раскроя

При делении пиловочника на доску и брус неизбежно появляются отходы в виде стружки, обрезков торцевых участков, горбылей и реек с обзолом, вырезанных пороков и дефектов… При грамотном подходе к планированию работ производитель может повысить выход деловой продукции, более рационально используя ценное сырьё.

Для достижения оптимального раскроя в соответствие с техническими условиями, прежде всего, необходимо также правильно оценить исходные характеристики кругляка. В целом важным фактором может оказаться:

- Диаметр и длина бревна.

- Сбежистость, размер сердцевины бревна.

- Искривления пиловочника.

- Наличие критичных пороков и дефектов.

- Порода древесины.

- Влажность сырья.

- Необходимые характеристики продукции на выходе — спецификация (расположение волокон, форма сечения, длина…).

- Технологичность производственных мощностей.

На основании анализа имеющегося сырья принимается решение о выборе метода распиловки, чтобы как можно более полно использовать бревно, в том числе его сбеговую часть. Данные работы сейчас всё чаще выполняют при помощи специальных программ, которые учитывают поставленные задачи и приоритетность сечений, на выходе выдают карты оптимального раскроя, подходящего для конкретного типа используемого оборудования. По таким картам оператор пилорамы собирает постав и производит раскрой.

Поставом называется комбинация пильной оснастки и дистанционных прокладок, которая обеспечивает получение пиломатериалов заданных сечений. По сути, постав — это план-схема для последующего деления.

Чаще всего характеристики постава проще отобразить рядом цифр. Например, возможен такой вариант пиления вразвал: 20-20-40-40-20-20 – где в центре имеем две доски толщиной 40 мм, а по краям – по две доски толщиной 20 мм. А так выглядит постав пил для раскроя с брусовкой:

- 1-ый проход 20-20-150-20-20 (один брус двухкантный 150 мм и 4 доски).

- 2-ой проход 19-32-40-40-32-19 (шесть досок получится из центрального бруса).

Кстати, по данным примерам поставов, можно увидеть некую закономерность. Во-первых, из центра кругляка режут более массивные изделия, а краевые зоны идут на получение более тонких пиломатериалов. Во-вторых, в приоритете всегда должна быть симметрия постава, хотя иногда используются и несимметричные схемы. В-третьих, предпочтение обычно отдают распиловке с брусовкой, как методу наилучшим образом приспособленному под рациональное использование лесоматериалов.

Распиловка кругляка на доску и брус выполняется продольным способом, но в линию также может включаться оборудование для поперечного пиления. На некоторых производствах машинным способом производится вырезание дефектов, удаление/заделка сучков пробками на клею, склеивание заготовок из отрезков, освобождённых от дефектов. Для оптимизации процесса деления кривого пиловочника нередко применяются операции предварительной разметки и предварительного фрезерования.

Ориентировочный выход по сортам

По сортам ситуация довольно интересная складывается. Оказывается процент выхода продукции высших сортов зависит от следующих факторов:

- Коэффициент получения пилопродукции из кругляка. Зависит сортность не напрямую, а косвенно. Дело в том, что после какой то золотой середины, чем больше дощечки получаем из кубометра, тем выше количество низкосортной древесины с обзолом;

- Чем больше диаметр, тем выше вероятность получить больше высококачественной доски;

- Наличие дефектов древесины, таких как кривизна, гниль, синева и другие, чем их меньше, тем выше процент получения высококачественной доски;

- Чем короче готовая продукци, тем выше процент получения высококачественной доски.

А теперь давайте прикинем примерно по диаметром процент получения первосортной пилопродукции от общего объема получаемой доски. Для этого я сделал все в виде небольшой таблицы.

Таблица 1 — выход досок при распиловке круглого леса

| Диаметр, см | Выход высших сортов, % |

| 12 — 16 | выход первого сорта 40 % |

| 18 — 22 | в среднем 50 % |

| 24 — 26 | около 50 % |

| 28 — 40 | брусовой лес, при производстве бруса можно получить показатели около 70 % |

| 42 — 60 | около 60 — 70 % |

Как оптимизировать выход пиломатериала из круглого леса

ВИДЕО ПО ТЕМЕ: Как ПРАВИЛЬНО посчитать сколько досок в кубе и как не стать ЛОХОМ в магазине?

При распиловке леса важно сразу рассчитать, каким будет расход, так как это окажет влияние на стоимость пиломатериалов. Выход готовых изделий может быть различным. Все зависит от того, какого качества лес используется, применяются ли меры по оптимизации раскроя. Есть специальные меры, позволяющие увеличить эффективность работы, сделать выход лучше, а качество распиловки выше.

Перед распиловкой надо предварительно все рассчитать. Это не так сложно, как может показаться, зато расход круглого леса будет оптимальным, выгодным для получения отличного результата. Чтобы выход пиломатериала был значительным, надо использовать специальные меры по увеличению эффективности процесса:. Выход готовых пиломатериалов может быть различным.

Необходимо помнить, что на первом этапе получаются доски, затем их сортируют. Чтобы сделать выход пиломатериалов выше, процесс распила необходимо оптимизировать. Это касается в первую очередь тех заготовок, которые имеют значительную кривизну. Чтобы распилить кривой круглый лес, нужно выполнить ряд действий:.

Чтобы готовая доска выходила с большим процентом, необходимо правильно все подготовить, работы должны проводиться только в соответствии с технологией. Круглый лес хвойных и лиственных пород дает различный выход. В последнем случае объем получается меньшим, даже если использовать специальное дополнительное оборудование.

Хвоя для распиловки считается более удобной, так как ствол у нее прямой, а бревно имеет больший диаметр. Хвойный лес не так подвержен гниению, поэтому брака меньше.

Для лиственных пород обычно используют 2 технологии распила:. Если распиливаться будет круглый лес, длина которого составляет 3 м, то можно увидеть, что процент брака довольно большой, а оставшийся материал требует обработки. Это касается основной массы с досками 22х , х мм. Вариантов такого брака много. Например, это может быть червоточина, которая уже не подходит для большинства работ. Остальные материалы в основном идут на дрова. У хвойного кругляка выход будет другим, но внимание надо обращать на то, какие средние значения полученного объема наблюдаются.

Чтобы выход пиломатериала был оптимальным, необходимо учитывать многочисленные условия. Для правильно вычисления можно рассмотреть пример выхода круглого леса. Данные получены на реальном опыте специалистов и на показателях пилорам. Это дает возможность сравнить процентное соотношение, вычислять оптимальные средние числа. Отбракованный материал не выбрасывается, он используется для изготовления других видов пиломатериалов, которые допускают наличие определенного брака.

Выход можно и повысить, для этого применяется дополнительное оборудование. Это может быть специальный многопильный станок, станок для обрезания кромок, подгорбыльный станок.

Приведенный процент дается на основании данных по получению доски сорта Чтобы получить куб готового обрезного материала из лиственных пород, необходимо на распил пустить 10 кубов исходного круглого леса. Выход пиломатериалов из круглого леса может быть различным.

Все зависит от исходной породы древесины, используемой пилорамы. Специальные меры по увеличению эффективности позволяют получить больший процент, чем это возможно, но для этого следует иметь определенный опыт работы. Определение сортности пиломатериала. Проведение калибровки древесины. Использование материалов различных сортов и их различия. Установление характера влажности лесоматериалов. Наслонные стропила устанавливаются в зданиях, в которых предусмотрено наличие несущей стены в середине здания.

Для создания надежной стропильной системы нужно придерживаться определенных параметров. Особенности возведения пристройки к деревянному дому.

Этапы возведения пристройки: возведение фундамента, возведение стен, установка крыши. Необходимая документация на строительство. Как оптимизировать выход пиломатериала из круглого леса. Варианты распила круглого леса. Последовательность и размеры распила круглого леса. Разновидности пиломатериалов из круглого леса.

Название доски в распиленном бревне. Оцените статью: 51 1. Не нашли ответа в статье? Больше информации по теме:. Главная Виды. Популярные статьи. Как правильно посчитать объём бревна? Как осуществляется правильная заточка циркулярной пилы своими руками?

Выпиливание декоративных элементов лобзиком из фанеры. Как построить каркасный дом своими руками 6х8? Современный журнальный стол своими руками: чертежи и описание конструкции. Задать вопрос эксперту.

Россия, , г. При производстве пилорамы Байкал мы не экономим на материалах и составляющих. Торцы пиломатериалов и черновых заготовок должны быть опилены под прямым углом к продольной оси. Обзольные брусья с частичным отсутствием пропила в кромке сечением x мм и более должны иметь ширину пропила в тонком конце не менее одной трети стороны бруса.

Дисковое или ленточное пиление?

Пилорама – деревообрабатывающий станок, предназначенный для распиловки бревен и брусьев различных пород древесины на пиломатериалы. Пилорама – деревообрабатывающий станок, предназначенный для распиловки бревен и брусьев различных пород древесины на пиломатериалы.

Типы пилорам бывают абсолютно разные – горизонтальные, рамные, вертикальные. Рамные или как их еще принято называть гаттерные пилорамы, кажется, уже не производятся нигде в мире, хотя и используются все еще на некоторых российских предприятиях.

На смену этой технологии в наше время пришли две другие: ленточное и дисковое пиление. Оба способа обработки имеют свои плюсы и минусы и конкурируют уже много лет. Почему же сложно отдать предпочтение одной из технологий!

Все просто, преимущества технологий могут быть полезны или малозначимы в зависимости от множества факторов: размеров производства, сырья, с которым приходится иметь дело, конъюнктуры рынка.

Например, ширина пропила при ленточном пилении составляет 1,5–3 мм, при дисковом – 6–9 мм. Предположим у нас есть бревно диаметром 260 мм, нам необходимо распустить его на доски толщиной 27 мм. При использовании дисковой пилы вы сделаете девять пропилов и соответственно получите 8 досок. В опилки уйдет 54 мм древесины, то есть две доски. При использовании ленточного станка на пропилы придется всего 27 мм, то есть с бревна вы получите на одну доску больше.

Решение простой математической задачки однозначно убеждает в большей эффективности ленточных пилорам. Казалось бы, выгоды «ленточки» очевидны, но очевидными факторами выбор никогда не ограничивается.Попробуем разобраться по каждому пункту эксплуатации оборудования отдельно.

Эксплуатация инструмента

Ленточная пила представляет собой многорезцовый режущий инструмент, применяемый в ленточнопильных станках. Представляет собой замкнутую гибкую стальную ленту (кольцо) с зубьями по одному из краёв. Лента устанавливается на два вращаемых электромотором барабана диаметром 0,5–1 м. Пила позволяет делать прямолинейные и криволинейные пропилы.

Продолжительность работы ленты коротка. Ее рекомендуется каждые два часа снимать с барабанов и целые сутки она неработоспособна. В противном случае будет потеряна усталостная прочность и лента вскоре потеряет пригодность. Поэтому, предприятию с постоянным потоком лесоматериалы необходимо иметь значительный запас лент. Если вы хотите обеспечить двухсменную работу станка на протяжении года, вам понадобится целая сотня пил. Стоимость пильного полотна для ленточнопильного станка сегодня находится в диапазоне от 600–2.700 рублей. В итоге, затраты на содержание ленточнопильного станка могут быть очень чувствительны, если предприятие не выпускает достаточно ценную продукцию.

Круглая пила – режущий инструмент в виде плоского металлического диска диаметром около 1 м, на внешней кромке которого расположены зубья. За эксплуатационный срок пила может распилить до 3 тыс. м3 древесины. По сравнению с ленточной пилой она неприхотлива. Заточку можно производить, не снимая пилу со станка; зимой – дважды в день, летом – четыре-пять раз в день. Раз в неделю необходимо проводить балансировку и формирование зубьев. Стоимость круглой пилы колеблется в пределах 2.500–35.000 рублей, а служит полтора-два года, не требуя отдыха, как ленточная.

Человеческий фактор

С одной стороны ленточное пиление позволяет оптимизировать процесс распиловки. Появляется возможность учесть при распиле дефекты древесины, но сделать это,к сожалению, можно только вручную. Для работы на ленточнопильном станке квалификация персонала должна быть на достаточно высоком уровне. То же касается и снижения практически неизбежной волнистости досок на выходе. На крупном производстве ленточнопильный станок – роскошь, поскольку требует не только подготовки персонала, но и его мотивации к тщательной работе, которая даст высокое качество продукции на выходе. По жалобам руководители предприятий, работник на сдельной оплате, для получения большей выгоды «гонит синусоиду». А, если перевести его на оклад, то замедляется настолько, что не приносит денег достаточно для того, чтобы окупить собственную зарплату. Рентабельность предприятия должна быть достаточно высока, чтобы оно могло позволить себе эту роскошь. Если вы не работаете с ценными породами, выгоднее потерять одну доску из восьми, несколько на браке, но избавиться от хлопот с обслуживанием станка и нерадивым персоналом.

Дисковый станок, работающий по готовой схеме распиловки, выдает стабильный предсказуемый результат, да еще и работает с высокой точностью – до миллиметра.

У кого зуб прочнее

На первый взгляд, ленточное пиление лидирует и по универсальности. Обычному дисковому станку по силам бревно диаметром более 1 м, в то время как ленточная пила может работать и с бревнами большей толщины. Но при этом большинство ленточных станков не справится с мерзлой или загрязненной древесиной. Пилы быстро изнашиваются, а, как упоминалось выше, они и без того представляют собой большую расходную статью.

Проблема грязного и мерзлого леса на лесопильных предприятиях решается горизонтальными ленточнопильными станками с лентой шириной 80–100 мм и стеллированными зубьями. Но себестоимость досок, полученных на таком станке, возрастает в разы – пилы стоят дороже, и хотя срок их жизни гораздо выше, чем у дешевых, они требуют целого комплекса оборудования для поддержания рабочего состояния. Такие пилорамы имеет смысл использовать как станки первого ряда в случаях, когда приходится работать с толстыми бревнами дорогих пород, где требуется свести потери материала к минимуму.

Кто быстрее?

Если считать, что производительность определяется скоростью подачи лесоматериала, без учета выхода продукции, то круглопильные или дисковые станки становятся безусловными лидерами в этом сравнении. Но есть еще и такие параметры, как встраиваемость в производственный поток, влияющая на темпы производства в целом, толщина пропила, снижающая выход продукции по отношению к объему сырья.Низкий темп работы – ахиллесова пята простых ленточнопильных станков. Ни о какой подаче бревен торец в торец не может идти речи. Низкая скорость подачи обусловлена и тем, что при высокой — лента не может сохранять сколько-нибудь устойчивое положение в пропиле, начинает выписывать волны, выдавая уже никуда не годный материал.

Обусловлено это следующими причинами:

– нагрев ленты при трении,

– не небольшой шириной,

– очень проблемным удалением опилок при горизонтальном пилении (при вертикальном опил самостоятельно осыпается вниз под действием собственной тяжести).

В итоге скорость подачи на таком станке колеблется между 5–10 м/мин.

Кроме того, горизонтальный ленточнопильный станок невозможно встроить в производственный поток из-за обилия ручных операций:

– бревно нужно вручную закрепить,

– кантовать,

– вручную же сбрасываются уже распиленные доски.

Это также влияет на производительность всего комплекса оборудования, если таковой имеется. Идеальная сфера применения для такого станка – малый бизнес.

Справедливости ради заметим, что в России производятся и крупные горизонтальные ленточнопильные станки с шириной ленты 1000–1250 мм. Их производительность гораздо выше, но они довольно дороги и сложны в обслуживании, имеют узкую сферу применения – распил широких и тяжелых бревен твердолиственных пород.

Производительность вертикальных ленточнопильных станков достигает 80 м/с. Большая ширина пилы (1250–1750 мм) исключает перегрев. Такие станки имеют высокую степень автоматизации и благодаря этому прекрасно встраиваются в производственные потоки. В странах с развитой лесопильной промышленностью они уже стали стандартом для распила леса диаметром 300–600 мм на средних и крупных предприятиях.

Кареточные дисковые станки используют дисковую пилу диаметром 800–1200 мм. Бревно закрепляется крючьями на подвижной каретке. Вначале выпиливают двух- или трехкантный брус, затем он распускается на доски. Скорость подачи составляет 50–80 м/мин. Основная проблема таких станков – зажимание пилы в пропиле, которое может случиться при пилении кривого леса или плохом закреплении бревна на каретке. Итогом может стать потеря пилы или же ее порча, после которой ей необходима сложная правка. Тем не менее, при наличии квалифицированного пилоправа можно организовать производство уже из одного такого станка и торцовки.

Скорость подачи у углового дискового станка 50–80 м/мин. Связано это с тем, что как правило, отпиленную доску убирают со станка руками. Зато углопильный станок позволяет реализовать любую схему раскроя бревна. Поэтому «угловики» наилучшим образом подходят для создания мелких пиломатериалов специального распила.

На сайтах компаний-производителей или продавцов оборудования часто можно встретить утверждения о безусловном превосходстве одной технологии над другой, в зависимости от того, какие именно станки продают. К сожалению, это лишь маркетинговый ход. Внимательно анализируйте свои потребности и делайте выбор только на основе этого анализа.